“万里航程从油开始。供油工程是飞机飞上蓝天的安全保障”。沈青曾主持完成了上海、广州、西安、南京、深圳等多个大中型机场的供油工程设计任务。在这位38岁的工程师看来,航油系统是整个民航系统的“血脉”。

[video:序列 01]

【视频】《中国民航报》、中国民航网记者采访沈青

9年前,29岁的沈青成为北京大兴国际机场供油工程设计项目的负责人。他需要为这座超级机场建一座能源“大粮仓”,确保南来北往的航班“吃饱喝好”。一支中国航油工程设计领域的顶尖团队随即组建起来,20名成员的平均年龄还不到30岁。

北京大兴机场采用了测漏电缆物理接触式油罐、管道测漏法

长度最长(约200公里)、管径最大(500毫米~600毫米)的输油管道,一次建设库容(约16万立方米)、规划库容(约32万立方米)和占地面积最大(约280亩)的机场油库,本期建设长度(约50公里)和远期规划长度(超过80公里)最长的机坪加油管线——一个个独占鳌头的数字,使大兴机场供油工程被称作我国航油系统的“天字一号”工程。

一个年旅客吞吐量将超过1亿人次的机场,每天到底需要多少航油?对这一问题的回答涉及航油工程设计的基础数据,关乎整个航油工程建设规模的准确性。“我们分析了近10年的航油建设项目,发现机场的实际平均加油量比预测量整体偏大8%。”沈青说,“这从侧面反映了中国民航业强劲的发展态势。”

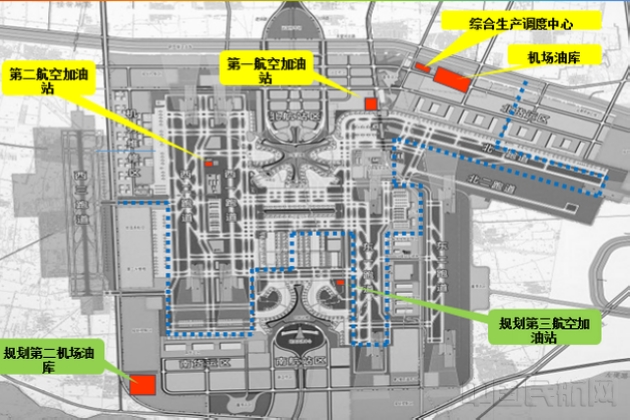

北京大兴机场供油设施布局

沈青带领团队成员在传统预测的基础上采用灰色理论和神经网络法,预测大兴机场2020年加油量将达250万吨,2025年将达400万吨,远期将达720万吨。目前,在机场东北部,8个巨大的白色航煤储罐已经建设完成,将实现年加油量400万吨的设计目标。

“水和杂质是航空煤油的最大忌讳。”沈青说,“万米高空气温很低,航煤一旦含水,很容易结冰堵塞管道。杂质无法充分燃烧,会影响发动机的正常工作。”因此,机场油库工人会定期对储油罐中的航油取样,将其放入质量检查罐检查。过去,工人需要扛着笨重的取样装置,爬上20米高的储油罐盘梯进行取样。“取样前还要先把管道内原来的油排干净,不可控的因素较多”。

自动取样装置和视窗式质量检查罐

大兴机场是我国第一个采用航油自动取样装置的机场。这套由沈青和团队成员共同研发的装置极大减少了取样员的工作量。油库工人只要将准备盛装样品的瓶子放在自动取样装置上,3根分别连通了油罐上部、中部、下部的导管会自动采集样品。“为了能够更直观地观察样品的容量和质量,我们还给质量检查罐增加了视窗。”沈青说,“这在我国机场供油工程中也是首次采用的。”

50公里的机坪加油管线被埋在2米深的地下,一旦某处发生航油泄漏,需要凿开道面,维修、更换都非常困难。因此,如何精准定位管线泄漏位置是国际研究热点。西方国家大多采用压力时间分布法,即在整条管线内,每隔一段距离安装一个电动阀门。在发生泄漏后,逐段检查每两个阀门之间管线的压力变化。“这种方法有缺点,”沈青说,“每个阀门的配套阀室需要占据很大的地下空间,阀门间距长达数公里。即使确定某段管线发生泄漏,也不知道发生在哪个位置。”

大兴机场创新采用了测漏电缆检测方法,定位精度在1米以内,可实现全天24小时监测。只要有10毫升航油发生泄漏,监控设备就会自动报警并快速定位泄漏源位置。“电缆沿着所有加油管线铺设。电缆外侧的膜采用特殊材料制成,航油可以渗入并导通正负极,进行报警”。

今年5月,大兴机场航油工程顺利通过竣工验收。来自天津港南疆中国航油储运基地的航空煤油通过津京第二输油管道,跨越200公里进入了大兴机场油库。大兴机场顺利运行的“能源血脉”已正式连通。

如今,沈青的头发大半已经花白。一名同事回忆说,9年前,他有一头乌黑的秀发。

9年间,沈青带领年轻的设计团队攻克了一个又一个难关,完成了无数“不可能完成的任务”。这个团队的成员都已成为公司的技术核心力量,正在为民航安全供油保驾护航。

“我觉得大兴机场就像自己的孩子,我希望能陪伴她平安成长,也希望她自己足够努力,可以尽快长大、成熟、独立,用优异的成绩报答所有关心、爱护她的人。”沈青如是说。(《中国民航报》、中国民航网 记者徐仲超)