Ameco北京基地制造全新进气道修理工装

2017-01-06 16:22:00 来源:中国民航网 T 大T 小

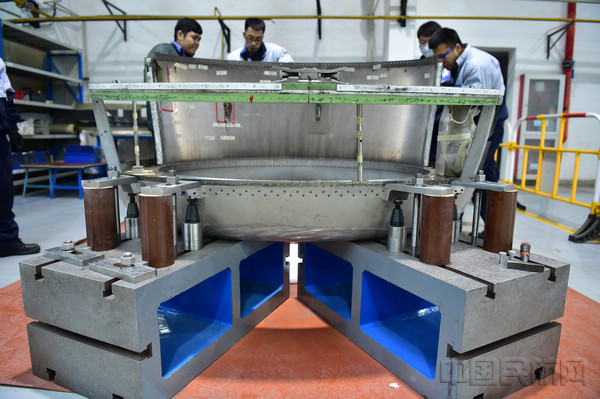

中国民航网 通讯员姚冉 报道: 2016年12月31日,Ameco北京基地完成国航一架空客A321飞机V2500型发动机进气道修理工作,这是Ameco北京基地首次进行大面积的进气道拆换及修理工作,其中的难点和技术突破是工装设备的制作。

Ameco北京基地在执行V2500发动机反推修理

盖房子要先打好地基

俗话说,盖房子要先打好地基。如果把这次的修理工作喻为盖房子,那么工装设备的制作就是打地基。在此次修理中,进气道的消音板和安装环需要全部更换,而消音板更换时的定位和姿态的保持全都依靠工装型架来定型,丝毫的偏差都会导致新件的位置和倾斜度发生变形,会导致发动机工作异常,还会使进气道无法装回发动机上,从而造成成本昂贵的新零件报废。因此,本次仅工装制作和装配就占用了整个修理工作的3/4时间。

由于没有任何数据和可借鉴的案例参考,Ameco北京基地飞机大修产品部结构车间的工作人员凭借丰富的经验和精湛的技艺,耗时两周时间为该进气道修理工作“量身订制”最合体的工装设备,其中包括8套进气道工装和4套为进气道固定形状和位置的型架。这套工装确保了后续修理工作的顺利完成。

多项机加工艺齐上阵

在工艺制作过程中,由于进气道前缘是椭圆构型的部件,每一个弧度的位置点曲度都不同,工作人员计划以进气道的前缘位置作为切入点,制作第一个固定块,用于定位整套进气道的位置。考虑到工装兼具双曲度和不规则的特征,设计图纸的难度最大。具有丰富工作经验的机加工李震师傅负责测量,采集了弧度横纵双面数个点的数据,并简洁地绘制出固定块的小样和尺寸说明,从草图上密密麻麻标注的复合尺寸可以看出工艺的复杂性。

在图纸、工艺流程及材料准备妥当后,机加车间的师傅们都参与到现场工艺制作中,其中云集了车床、铣床、钳工、电加工等多项机加工艺。他们按照图纸和工艺流程,借助精密的机械设备将铝块进行精确切割和加工,最终使工装严丝合缝地贴合在进气道部件上,确保了位置的精准和稳固。

变废为宝 节省成本

机加车间经理邓金祥说:“本次的工装制作除去一些螺栓、螺钉和钢板,其余大部分材料都出自以前工作中剩下的废料,这为我们节省了不少成本,以最少的投入获得了最大的产出。修理工作结束后,我们还会把这次的工装材料留存下来,或许下次有其它工作需求时还能再次使用。”

据悉,如果本次工装设备外委加工厂制作,预计制作费约十几万元人民币,而自己设计和制作的工装设备只用了不到四千元的工本材料费,还节省了外包的制作时间。

飞机维修中的难题总是潜伏在意想不到的细节之处。庆幸的是,面对这些难题时,机务人员总能运用智慧和技能迎刃而解。这次Ameco北京基地员工将剩余材料变废为宝,打造出全新工装,展现了从图纸设计、工艺制作到纯熟技艺的综合维修能力。而这套工装的成功更为Ameco北京基地今后自主设计和制作机体相关附件(ARC)产品通用工装设备提供了宝贵的设计概念的数据参考。

责任编辑:李海燕